中图分类号:TK124 文献标识码:A

0 引言

微细尺度流动和传热研究在高科技发展向微型 化迈进的应用背景下,成为国际传热学和MEMS中 的研究重热点,从上世纪90年代以来,随着微/纳米技术的发展,国际上正在逐步形成一个微细尺度传 热的一个新的分支学科[1],其进展将给设备的小型 化和微型化带来革命性的变革。

微细尺度的研究多是通过实验来进行的,目前 的研究报道主要有TuckermanandPease[2],WuandLittle[3,4],Peng[5,6],朱恂和辛明道[7-9]等。已有研究 显示,微细通道或结构中的流动换热研究出现了以 下现象:微细通道层流向湍流过渡的雷诺数减小,其 临界雷诺数Rec可为300~1000;微细通道湍流Nu 数比常规情况高5~7倍;充分发展通道流的f.Re ≠const,Nu≠const,它应是雷诺数的函数;微细通道 湍流的Nu数比常规情况高5~7倍;近年来,许多 研究者在此领域进行了大量的工作,但不同研究者 得到的实验结果存在一定的差异,甚至有的还存在 许多定性和定量的矛盾[1]。微管道内流动与换热实 验研究现状表明:国内外的学者在不同实验条件下 所得的实验结果可比性较差,不具有直接的参考价 值。因此本实验对加工有20条槽道,当量直径分别 为0.55mm、0.91mm、1.38mm,槽道形状为矩形和三 角形的小尺度流道换热器,以纯净水和体积浓度为 30%的乙二醇溶液为工质进行实验研究,分析当量 直径、槽道截面形状、换热工质等因素对换热的影 响,希望为小尺度流道换热器的实际应用提供理论 依据。

1 实验装置和实验方法

本系统包含实验工质和冷却水两个回路。实 验工质回路由水箱、水泵、流量计、实验段、加热器、 板式换热器及管路系统组成;冷却水回路由板式换热器、恒温水槽组成。实验系统见图1:实验时水箱 充工质至80%水箱容积,水箱中的工质经水泵加压 后经回流阀和调节阀分流后分为两路,一路经回流 阀返回水箱;另一路经调节阀调至合适的流量后,进 入实验段。由热流密度为1.6×105W/cm2的氧化铝 陶瓷加热器模拟电子芯片发热,再由小尺度槽道换 热器内的液体工质将热量带走。加热后的工质进入 板式换热器,与恒温水槽的冷水进行热量交换,工质 冷却后回到水箱,完成一个循环。工质的流量在实 验段入口处测量,压力传感器及铠装铂电阻的测头 分别安装在实验段的进出口,小尺度槽道换热器与 加热器之间均匀布置四对铂电阻,压力与温度传感 器输出的标准信号输入到数据采集仪及PC机进行 数据处理。

2 实验参数的测量

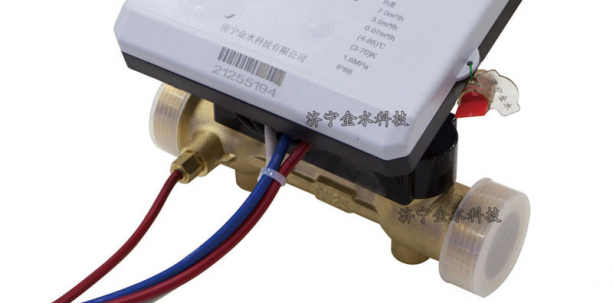

2.1 流量的测量

鉴于本实验单根微槽道槽宽最小仅0.3mm,其 内微流体流量难以直接测量。因此本实验测量小尺 度换热器的总流量,按微槽道根数取平均后作为单 根微槽道的流量,采用德国ZENNER公司Com pact 户用热量表来测量流量并可同时测量进出口温度, 精度高达99%以上。

2.2 温度的测量

本实验采用PT100铂电阻来获得实验元件的换 热系数和其表面的温度分布。PT100温度传感器的主要技术参数如下:测量范围:-200~+850℃;允 许偏差值Δ℃:A级±(0.15+0.002│t│),B级± (0.30+0.005│t│);热响应时间<30s。

3 实验数据的处理

定性温度:取微槽道进出口流体的平均温度。

T=(Tin+Tout)/2(1)

式中:Tin为流体的入口温度;Tout为出口温度。

微矩形槽道的当量直径:

de=2WH/(W+H)(2)

式中:W为微槽道的宽度;H为微槽道的高度。

雷诺数Re:

Re=ρude/μ(3)

式中:u为微槽道内流体平均速度;μ为流体工质的 动力粘滞系数。

换热Nu数:

Nu=hde/λ=qde/(Twin-Tf)λ(4)

式中:q为加热热流密度,Twin为微槽道壁面平均温 度,Tf为微槽道内流体平均温度,λ为流体的导热 系数,h为对流换热系数。

深槽型实验段内部尺寸表:

4 结果与分析

通过对表1、2中六种不同型号的小尺度散热器 分别以水与乙二醇溶液为工质进行实验研究,并根 据上述公式整理数据,做出Nu-Re曲线图,分别分析 当量直径、物性、槽道截面形状等因素与换热的关 系,并根据Nu-Re曲线斜率的变化推测小尺度通道 中临界雷诺数的范围.下面以部分实验工况为例,分 析小尺度换热器的换热规律及影响因素。

4.1 当量直径de对Nu的影响

图2,图3分别为当量直径分别为0.55mm、 0.91mm、1.38mm的小尺度矩形与三角形通道换热 器,以水为换热工质,Re变化范围从200~3000时, 对流换热Nu随Re变化关系。可以看出对流换热 Nu数随着当量直径的增大而逐渐增大。且随着雷 诺数增大,当量直径的变化对Nu的这一影响趋势 也更加明显,以图2a为例,当雷诺数Re=500时,对 应当量直径为0.91mm、1.38mm的Nu数比当量直径 为0.55mm的Nu分别提高了约18%和58%;而当 Re=2000时,对应当量直径为0.91mm、1.38mm的 Nu数比当量直径为0.55mm的Nu分别提高了约 21%和64%。

4.2 Nu与Pr的关系

图4、图5分别为当量直径(de=0.55mm)矩形 和三角形通道换热器,以水和乙二醇溶液为换热介质,实验所得Nu随Re变化曲线,可以看出,de、Re 都相同的情况下,Pr数大的乙二醇溶液的Nu数较 大。且随着Re的增大,Pr数对Nu的这种影响趋势 也渐趋明显。以图3a为例,在等于500时,乙二醇 溶液的Nu数比水的Nu数提高10%左右,当Re= 1000、1500、2000时,这个值分别为12%、17%、31%。

4.3 槽道截面形状对Nu的影响

图6、图7为分别以纯净水和乙二醇溶液为工 质时,当量直径为0.55mm的两个不同槽道形状的 散热器,其Nu-Re图表明:Re相同时,三角形槽道的 Nu数大于矩形槽道的Nu数。即三角形槽道的换 热器换热效果优于矩形槽道换热器。

4.4 关于临界雷诺数

通过对各种实验工况下的Nu-Re曲线进行对比 分析,可以发现:Nu-Re曲线的斜率存在着先增大后 减小的趋势,该曲线斜率在开始有增加趋势,分析认 为,这是由于流动状态由层流向湍流的转变造成的,而当Re到达某一范围时,该曲线斜率又趋于平缓, 分析认为,这是由于此时流动状态已达到湍流,增加 工质流速仍然能提高换热效果,但提高幅度越来越 小,可以预见当Re最终到达某一值,此时,对换热 效果的改善无明显作用。因此认为Nu-Re曲线的斜 率由增到减的区间范围,为流动状态的过渡区,由以 上各图可以看出此区间大致在Re为700~1200,即 在此区间内,流动由层流向湍流过渡。

5 结论

本文实验研究了当量直径为0.55~1.38mm并 具有不同结构参数的小尺度流道换热器分别以水和 乙二醇溶液为换热介质的换热特性,结果表明:小尺 度流道换热器的槽道形状、单槽道的当量直径以及 换热介质的物性参数对单相对流换热有显著影响。 槽道形状与雷诺数相同的情况下,当量直径越大,Nu数越大;换热效果来看,三角形槽道换热器要优 于同当量直径的矩形槽道的换热器;换热介质的Pr 数越大Nu数也越大;层流向湍流过渡的临界雷诺 数Rec较常规尺度提前,大约为700~1200。 小尺度槽道内流体流动的传热问题是相当复杂 的,上述结论能否推广应用还有待进一步扩大实验 参数进行验证。

参考文献:

[1] 过增元.国际传热研究前沿[J].力学进展,2000,30(1):1-6.

[2] TuckermanDB,PeaseRF.Optimizedconvectivecoolingusingmi- cromachinedstructure[J].ElectrochemSoc,1982,129(3):98C.

[3] WuPY,LittleWA.Measurementoftheheattransfercharacteristics

gasflowinfinechannelsheatexchangersusedformicrominiaturere-frigerators[J].Cryogenics,1984,24(8):415-420.

[4] WuPY,LittleWA.Measurementoffrictionfactorfortheflowof

gasesinveryfinechannelsusedformicrominizturejoule-thompsonre- frigerators[J].Cryogenics,1983,23(5):273-277.

[5] PengXF,WangBX.Coolingcharacteristicswithmicrochannelstruc- tures[J].JEnhancedHeatTransfer,1994,1(4):315-326.

[6] PengXF,WangBX.Liquidflowandheattransferinmicrochannels

with/withoutphasechange,keynotelecture[A].TenthInternational

HeatTransferConference[C].Brighton,England,1994.14-18.

[7] 朱恂,辛明道.微小槽道散热器流动与换热实验研究[J].重庆 大学学报,2003,26(6):70-72.

[8] 朱恂,辛明道.滑移流区平行平板微通道内单侧加热流动与换 热[J].重庆大学学报,2003,26(11):60-63.

[9] 辛明道,施晋生.微矩形通道内的受迫对流换热性能实验[A]. 中国工程热物理学会第八届年会论文集[C].北京:北京出版 社,1992.76-82.