【关键词】热量计

【摘要】以集中供暖和中央空调系统为应用对象,开发研制了一套热量计量系统,该系统以单片机MCS51为主体,附加外部晶振电路以及复位电路组成的模块、电源模块、放大及A/D转换模块、外置RAM及电压监控模块、 外置时钟及流量测量模块、键盘及显示模块等组成,借助软件系统完成数据的采集、运算、处理以及存储等,实现了智能化。校验实验表明;该系统具有启动流速低、精度高、自动化程度高、运行稳定、在流速大于启动流速后,误差小于4%。该系统的开发研究对集中供暖、中央空调系统的市场化运行管理具有重要意义。

引 言

在集中供暖和中央空调使用收费过程中,目前仍按建筑面积计算,该方式已不适应市场化管理的要求,迫切需要对用户消耗的热(冷)量进行相应的计量,以维护用户和供暖(冷)双方的利益,但目前未见该类似仪表 的广泛使用。这是由于热量计量存有困难,使该类仪表和开发受到限制。首先,因为热量属于过程量,在实验或工程测量中,传统测量方法对过程量的计量本身存在较大的难度,而且存在测量误差大,修正因素多等问题。事实上,传统测量方法无法满足对热量的精确计量,但随着计算机以及信号处理技术在热工参数测量中的广泛应用,热工测量仪表向智能化、微型化发展,充分利用微型计算机软、硬件相结合的优势可实现热量的精确计量。

在理论上,热流率的测量在稳定流动中可以归结为流体质量流量与其温差以及定压比热的乘积,即;![]() 在实验中对热流率的测量主要采取直接法,并假设流体定压比热恒定不变,即简化为质量流率与其温差的测量,要对热量进行计量就必需连续对热流率进行测量并累加求和。该类计量仪表的研究对供暖通风、能源利用、实验研究等领域具有重要意义,但该类仪表的开发研究比较困难,以集中供暖、中央空调系统用热量计量仪表为 例分析,存在如下问题需要解决;

在实验中对热流率的测量主要采取直接法,并假设流体定压比热恒定不变,即简化为质量流率与其温差的测量,要对热量进行计量就必需连续对热流率进行测量并累加求和。该类计量仪表的研究对供暖通风、能源利用、实验研究等领域具有重要意义,但该类仪表的开发研究比较困难,以集中供暖、中央空调系统用热量计量仪表为 例分析,存在如下问题需要解决;

①供暖系统中,流体流动速度较低,质量流率较小,如何对供暖系统小流率流体的精确测量存在一 定难度。

② 进、出口温差的测量要保证一定精度,同时要保证温差与质量流率的测量同步并存储有关数据;而且系统的温度(差)波动较大,测点的确定、安装等实际问题较多,极难处理。

③ 即使能够实现对小流速换热流体与温差的同步测量,某一τ时刻的热流率可以用理论公式;

利用传统的测量方法完成上式的累计计量也是机极其困难的。

基于以上问题,要实现对热量的精确计量,只有充分发挥微型计算机的软、硬件结合优势,实现对小流量、小温差的测量以及数据的存储、计算、显示等一系列功能。本文充分发挥单片微机系统具有易开发、功能强、体积小、价格便宜等特点,开发了一套热量计量仪,实验证明 :该系统具有稳定性好、精度高、功能强、自动化程度高、易于维护保养等特点。

研究与开发

在热能工程及材料科学的研究和生产过程中对热量的测量一般采用间接法,该类仪表大多仅是对热流进行测量,目前工业化的产品有辐射式热流计、热阻式热流计等,该类仪表均需实验标定仪表常数,存在误差大,测量滞后等缺点,本文以热量理论计算式的离散化方程式为基础,充分利用MCS51单片机系统具有易开发,软硬件结合的优势,实现了热量的智能化计算,结合热量测量的难点,使该智能化仪表很好的实现了以下功能;

(1) 温差的测量,该功能由两级放大电路、A/D转换电路、有关采集软件完成。

(2) 小流量的测量,主要靠磁电感应元件将流量信号转化为标准频率信号,由MCS51单片机及有关采集软件,实现频率信号的累计计量。

(3) 热量的累计计算以及数据的存储功能,主要由软件和相应的寄存器来完成。

(4) 断电保护功能,系统由于外部断电,重要数据将被写入有关存储器并保存,系统自备电源将开始工作,并开始记录断电开始时间以及来电时间,来电后将自动将断电时间累加后存入外置RAM内存储。

(5) 显示功能,无论用户还是供暖公司均可通过仪表的显示功能了解有关数据信息。

(6) 清零功能,供暖周期结束时供暖公司可以对仪表进行清零,以便于管理。

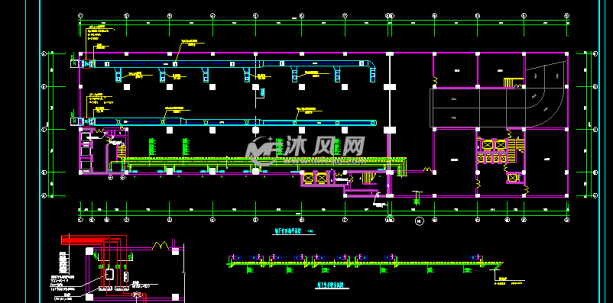

为实现仪表的以上功能,系统硬件主要由以下模块组成 :由单片机MCS51为主附加外部晶振电路以及复位电路组成的基本模块、电源模块、放大及A/D转换模块、外置RAM及电压监控模块、外置时钟及流量测量模块、键盘及显示模块等,系统件组成见图1,其中各模块的组成以及主要实现的功能如下:

单片机MCS51为主组成的基本模块是该系统的核心部分,主要完成系统采集到的数据进行相关的处理,协调其他模块的工作,使整个系统步调一致的工作,选用的芯片是8051型单片机,具有5个内部中断,4K的ROM程序存储器,使用极为方便,外部晶振选用12HZ ,复位电路主要是为热量计运行管理方便而设计的,与键盘的功能复位键相连。

系统电源模块:主要完成向系统供5V标准直流工作电压,包括系统中单片机、运放、LCD显示以及A/D转换的工作电压以及标准比较电压等均由此电源提供,该电源的精密程度对整个系统的影响极大,主要由变压器、整流电路、稳压管和比较电路组成 ,该电源输出的电压由6.5位的KEITHLEY2000多功能表测量得到其输出范围可稳定在 :4.9999-5.0001V,其精度是极高的,作为基准电压对系统造成的误差可以忽略不计。

放大以及A/D转换模块:主要功能是完成对热电偶的信号进行放大并经A/D转换送入相应的寄存器,进行相关的计算。该模块的精度直接影响系统的测温精度,是产生温度测量误差的主要来源,因此放大器件的选择主要考虑其精密程度、抑制零漂能力、自校准情况等性能,在系统中选用的芯片是TLC40502,该芯片在调试过程中放大5000倍时起零漂而造成的误差不大于0.4℃。铜热电偶在0 ~ 100℃范围内热电势36 μV/ ℃,可以出由于 零漂而造成的误差不大于0.4℃。A/D转换器选用TLC0831,该芯片工作温度区间为0~70℃,属于8位串行控制模数转换器,易于和微处理器接口连接,该器件的分辨率及量化误差是影响温度测量精度的重要原因,以铜-康铜热电偶以及测量放大倍数可知由于分辨率及量化误差而引起的最大误差不大于0.2℃,因此由于放大以及A/D转换而引起的温度测量误差合计不大于0.6℃,相对于一般供暖系统的设计温差20℃而言,由于上述原因而引起的最大误差不大于3%,这一精度是比较高的。

外置RAM及电压监控模块:外置RAM主要完成对重要数据的存储,尤其在系统掉电的情况下对所采集的热量值进行存储以及掉电时间进行记忆,便于管理,其主要芯片是X24C45,该芯片具有非易失性,便于在线写入等特点。电压监控电路主要完成的功能是 :在主电源失效时将备用电池自动接入电路,当主电源恢复时将备用电池断开,以达到保存系统数据的目的,主要芯片是INP708,该芯片带有看门狗定时器以及降压检测的μP监控电路。

外置时钟及流量测量模块:主要完成对单片机的运算提供时间记数以及断电时使用电池电源继续工作,为记录断电时间提供时钟,主要芯片是DSI302,属于点滴式充电记时芯片,流量测量电路主要完成流量信号的转换及测量,流体流动 经过磁电感应器、光电耦合器等转换成频率信号,送入单片机并记录累加,完成流量的测量,该部分是热量测量产生误差的主要来源之一,关键是流量信号转换过程中,频率信号与流量的对应常数的标定,以及最小流量的影响。

键盘及显示模块:键盘主要完成的功能包括清零复位,调节放大倍数、查询寄存器重要的即时值等,显示功能是将经过单片机计算累加的热量值显示出来,是系统功耗的主要来源,所以选用LCD液晶显示器,具有功耗小,易于与单片机连接的CC14544芯片。

(1) 在正常通电开始工作的情况下,首先进行系统自检,自检完毕,读取A/D转换的数据,转换为对应的温差同时读取计数器的频率值(读取数值后即时将计数器复位)并转换为相应的流量值,进行热量的计算,从外部的RAM读取累计存储的热量值与测的热量值进行累加,累加后送回外部的RAM存储,完成一个测量循环。

(2) 在突然断电非正常情况下,电压监控电路开始工作,提供短时电源使得单片机把重要数据和外部时钟的数值记录到外部RAM中,同时系统开始记录时间,以便电源恢复正常时,系统进行(1)的工作内容,并记录下停电时间的累加值。

(3) 软件对温漂和时漂的自动测量及消除,在软件中设置测量各传感器的零点值并存为数据文件,在热量计量计算中减除该对应传感器的零值,可以有效的消除温漂和时漂的影响,提高了传感器的测量精度及系统总体精度。

精度的实验校验及应用

热量计的外形尺寸130×130×40mm,液晶显示,保证热量计的精度是热量计开发成功与否的关键环节,因此,对其精度进行 校验是开发研究的重要内容,图3是校验实验台,主要完面热量计在小流量工况下性能标定,实验过程如下:水流经1.5级的水表计量后经过电加热升温后,进入流量变送器将流量信号转化为光电信号将信号送入热量进行计数,流体进入散热器,经强制对流换热后流入标准容器。在散热器前后各设置温度测点,除由热量计测量经放大的电压信号外,还用6.5位的KEITHLEY2000多功能表测量了未经放大的热电偶输出信号,作为热量计温差测量的 校验信号。流量的校验主要是由水表、流量频率变送器、频率信号测量并转化为流量,测得流量值与标准容器得的数值比较,计算其测量误差,其中实验中主要集中在小流量区。实验数据见表1(表中qi代表流量值)。

表1 流量计校验实验数据表

水流速

(m/s)

水表示值(q2)(m3)

热量计示值(q2)(m3)

标准容器示值(q3)(m3)

相对误差

δ1 δ2

流量计温差(T1)

万用表温差(T2)

温差测量相对误差(%)

热量计总体误差(%)

0.1886 0.0023 0.0029 0.0032 28.1 9.4 29.8 30.1 0.997 10.4 0.2629 0.0032 0.0037 0.0038 15.8 2.6 21.2 21.5 1.4 4.01 0.3772 0.0036 0.0041 0.0042 14.3 2.4 15.3 15.1 1.32 3.72 0.5658 0.0055 0.0058 0.0059 6.78 1.7 10.1 10.2 0.97 2.67 0.7544 0.2279 0.0083 0.0084 5.95 1.2 7.6 7.5 1.33 2.53 0.9430 0.0094 0.0094 0.0095 1.10 1.1 6.1 6.2 1.61 2.73从表中数据可以看出:随着流量的增大,无论是水表还是热量计测量的流量值越来越精确,其中对热量计和水表而言都存在着启动最小流量,但热量计的启动流量要比水表的启动流速要小,分析认为 :主要是热量计的启动阻力比水表要小的多。在热量计流量大于启动流速后,其总体误差小于4%,这一精度满足集中供暖和中央空调系统对热(冷)量计量的精度要求。图4揭示了水表和热量计的测量相对误差 ,从图中可以看出;热量计的启动流速较小,随着流速的增大的测量相对误差在减小,当流速大于0.9m/s后,水表的测量相对误差小于热量计测量相对误差,这与测量误差的来源不同有关,热量计工作流速大于启动流速后,误差主要来自流量变送器和温度测量的误差,基本上是恒定的,但总体相对误差不大于4%,实验结果表明;该系统达到了设计要求。

结 论

本文针对热量过程中存在的问题,开发了一套热量计量系统,以满足集中供暖和中央空调系统的热量计量,具有广阔的市场前景,该系统的开发成功对集中供暖和中央空调系统的市场管理具有重要意义。该系统具有;智能化程度高、性能稳定、精度高、功能齐全、易于安装等特点;经实验 校验表明:

(1)该系统具有启动流速小的特点,启动流速小于0.2629m/s,比水表启动的流速小;而在正常流速下,其总体误差小于4%,这一精度满足集中供暖和中央空调系统的热(冷)量计量的精度要求。

(2) 该系统充分利用单片机具有易开发等特点,充分利用其强大的软件处理及数据采集运算能力,实现了纯机械系统无法实现的功能,达到自动记录、处理、显示数据等智能化要求,自动修正测温误差等功能,降低了硬件成本,有利于市场化。

(3) 外置ROM、电源监控以及外置时钟、电源设置,使单片机系统具有内外资源结合利用,在停电的情况下系统自动转入计时,为集中供暖、中央空调的管理提供了极大的便利,数据的存储等功能得到了强化,完全实现了自动化。

(4) 该系统还具有运行部件少、使用寿命长、功耗低、易维护和改型,可以满足不同的流量测量范围,易形成系列化生产,同时具有运行稳定,复现性好等特性。

参考文献

1 吕崇德 .姜学智.杨献勇等.热工参数测量与处理.北京;清华大学出版社.1990

2 王福瑞.王春艳.陆培等.单片微机测控系统设计大全.北京;北京航空航天大学出版社.1999

3 武汉力源电子器件用户手册.武汉;武汉力源电子股份有限公司.2000

4 ModeI 2000 MuItimeter User' S manuaI,Ohio,U.s.A,KeithIey Instru-ments,Inc.1999