提倡常压锅炉的人无非认为无压力则不必担心安全(无高压爆破)问题,可基本取消强度问题,可用薄材料及相对较次材料从而节约材料成本。但笔者认为,一般地说,搞常压锅炉仅提高了力学安全(降低强度要求),但降低了热学安全——更容易发生饱和沸腾尤其是表面沸腾,且更易在热壁上结硬垢和爆管。

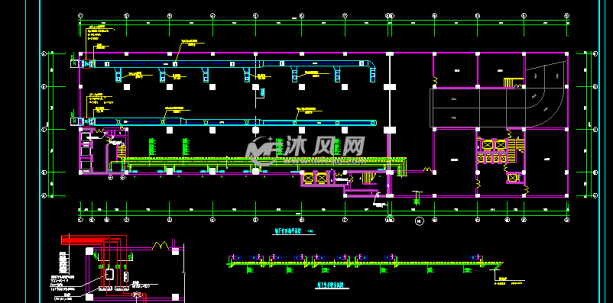

现以?φ51×3炉膛水冷壁管为例,炉膛管热负荷强度约为60000kcal/m2,现计算各种水管流速下的内换热系数、管壁对水之温差、管内壁温度及该温度下的饱和温度,计算结果如表1。 表1

水速W,(m/s) 0.1 0.2 0.3 0.4 0.5 0.6 换热系数α,(kcal/m2℃) 696.5 1213 1677 2111 2524 2920 壁温、水温差,Δt,℃ 90.4 51.9 37.57 29.8 25 21.6 壁温,tw=95+Δt,℃ 185.4 146.9 132.57 124.8 120 116.6 tw对应饱和压力,MPa 1.139 0.44 0.293 0.233 0.198 0.108

内换热系数按下式计算:

从表1可见,壁温和管内水流速关系很大。快装热水锅炉若采取纯自然对流循环,则管内(上升管)流速很难达到0.2m/s(计算许多锅炉的上升管水流速多为0.1m/s以下),这时若要求不发生表面沸腾,则要求水压为0.44MPa,而表压要求0.4MPa,假定采用前苏联标准0.6m/s的上升管流速的强制循环,则水压有0.1MPa就可以防止表面沸腾。

设计压力即使为0.7MPa,但运行中的实际压力取决于系统流阻。小型热水锅炉所对应的热力系统的流阻常使锅炉运行压力为0.4至0.5MPa(表压则为0.3至0.4MPa),若上升管流速确能保证0.2m/s以上,则有可能防止表面沸腾。另外,运行中常表现为进出水为低温差70℃~80℃或65℃~85℃,这时会有更低的密度差,从而有更小的升力和更小的自然循环流速,使表面沸腾更易于发生。

有人可能认为:若水不含盐碱则发生表面沸腾也不可怕。问题是:(1)中国含钙镁盐的水的地区相当宽广,且越来越多地用地下水,井越开越深,含盐浓度越来越高;(2)所用软化水皆为阳离子交换式,以钠代钙已不彻底,且由于使用小型热水锅炉用户的运行工人训练较差,经常不以食盐水恢复水处理设备的工作能力,也不经常对水垢进行机械清除和酸、碱清除。以上两条原因使常压和自然循环锅炉实际使用寿命缩短了许多倍。

还应考虑的另一个因素是:现在,常压锅炉变成谁都可搞,劳动部门基本管不着,许多完全不懂锅炉设计、制作及安装、运行的单位都可搞,变成“雨后春笋”,实际上会形成事故更加频繁得多的局面。

在常压锅炉设计制造中,用材方面并非节约很多,管子一样是?φ51×3之类,至于锅筒及封头或管板之类,设计中有个不小于6mm的规定。6mm和8mm或10mm相比能节省多少?与日后频繁地爆管及结垢后的整体烧毁相比,经济上并不一定合算。 3 结论 笔者认为对常压和自然循环采暖热水锅炉应有条件地提倡,例如:①家庭用电加热锅炉和烧油(汽)锅炉,功率在5×104kcal/h以下;②不管何种热水锅炉,都应经过认真的具体计算,且使用的循环方式在工作压力下不会发生饱和沸腾及表面沸腾。

总之,为安全计,热水锅炉既要有循环流速又要有压力,必须以不发生饱和沸腾及表面沸腾为设计中的必要条件。