在直埋热力管网中,直管段占有相当大的比重,合理地进行直管段的强度设计对整个热网安全经济地运行具有重要意义。在直管段的强度设计中,应采取一定的措施,防止直管段中的管道出现下列破坏:

·温度变化产生的应力变化导致的循环塑性变形;

·运行温度下高的轴向压力导致的管线整体失稳。

除此以外,当管线中设置阀门或布置固定墩时,还应考虑以下问题:

·通过设置补偿器或固定墩,使阀门处的内力满足产品要求,以避免阀门破坏;

·通过设置补偿器,平衡固定墩两侧的管道内力,进一步减小固定墩的设计推力。

本文主要从防止管道破坏的角度,讨论管道的强度设计。而有关阀门或固定墩的问题,由于更多取决于实际热网的具体情况,并没有统一的规律,故本文不作进一步分析。

1 破坏方式及强度条件

1.1 循环塑性变形

直埋管道处于两向应力状态:

·内压产生环向拉应力σh;

·热胀变形不能完全释放所产生轴向压力N引起的压应力σ。

根据最大剪应力强度理论(第三强度理论),可将多向应力合成为总应力:

σj=σmax-σmin

式中σj——总应力;

σmax——最大主应力,实际上就是内压环向拉应力σh;

σmin——最小主应力,实际上就是轴向压应力σ。

根据安定性理论,管道不发生循环塑性变形,在运行与停运间的总应力变化应满足:

式中:Δσh——环向拉应力的变化,因停运时内压为零,实际就是σh;

Δσ——轴向压应力的变化,与运行和停运时的轴向力分布有关;

![]() ——管材在计算温度下的基本许用应力,Pa;

——管材在计算温度下的基本许用应力,Pa;

一些资料采用2.4作为极限值,主要是考虑了0.8的安全系数。然而,对于热网通常使用的钢材,即使采用3,与两倍的钢材屈服应力还相差很远,这样,本身已包含了一定的安全系数,故本文在强度条件中采用3。《城镇直埋供热管道技术规程》(送审稿)中虽然采用2.4,但温度应力又乘以0.8的约束度系数,实质上也是采用3。

当安定性条件不满足时,应采用设置补偿器的有补偿敷设方式,降低轴向压力变化,进一步降低轴向应力及总应力的变化。

1.2 管线整体失稳

运行工况下,管道中较大的轴向压力,会使管道出现整体失稳的危险。

按北欧标准TC107,避免整体失稳的垂直荷载Q应满足下式:

式中 Nmax——运行工况下的管道最大轴向压力(由后面介绍的内力分布计算),N;

γs——安全系数,γs=1.1;

f0——初始扰度,m;

E——钢管的弹性模量,Pa;

I——管道截面的惯性矩,m4;

Q——作用在管道上单位长度的垂直分布荷载,N/m。

初始扰度f0可按下式计算,且最小值为10mm:

式中:GW——每米管长的土层重量,N/m;

G——每米管长的预制保温管自重(包括介质及保温材料在内),N/m;

SF——静土压力造成的剪切力,N/m;

H——管顶覆土深度,m;

DK——管道保护壳的外径,m;

ρ——土壤容重,kg/m3;

g——重力加速度,可取9.81m/s2;

K0——土壤静压力系数,K0=1-sinφ;

φ——土壤的内摩擦角。

若纵向稳定性不满足要求时,应采取下列措施:

·通过增加管道埋深,增加垂直荷载Q;

·采用预热或有补偿敷设方式,降低轴向压力Nmax;

·采用壁厚加大的管道,增加了管道的惯性矩I。

2 直管段内的内力及应力分布

2.1 直管段的轴向本构方程

为简化计算,本文假设弹性的管道本构模型,相应的轴向本构方程为:

式中: ε——轴向应变(亦称总应变);

σ——轴向应力,Pa;

σh——内压环向应力,Pa;

v——伯桑系数;

α——钢管的线膨胀系数,℃m/m;

T1——管道最高运行温度,℃;

T0——管道安装温度,当采用预热时,为预热温度,℃。

2.2 锚固段管道的力学状态

2.2.1 运行工况下的内力及应力分布

处于锚固状态的管道,轴向应变ε=0,由本构方程,轴向应力可表示为:

σ=-Eα(T1-T0)+γσh

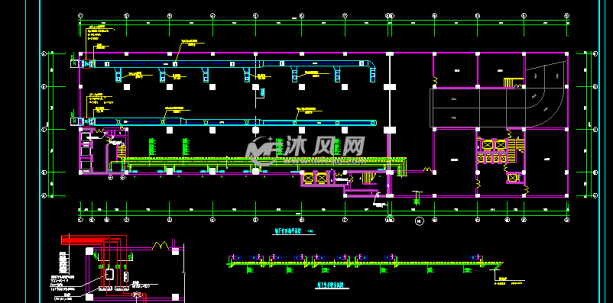

运行工况下的应力分布如图1(a)所示。

相应的轴向内力分布为:

N=Aσ=-EAα(T1-T0)+Aγσh

很显然,运行工况下轴向应力及内力都是负值,这表示处于受压状态。

2.2.2 停运工况下的应力及内力分布和应力变化量

管道仍处于锚固状态,只是内压降至零,温度降至管道循环最低温度,轴向应力变为:

σ′=-Eα(T2-T0)

式中:T2——管道循环最低温度,℃。

停运工况下的轴向应力分布,如图1(a)所示。

相应的轴向内力分布:

N′=Aσ′=-AEα(T2-T0)

停运工况下管道处于受压状态还是处于受拉状态,取决于循环最低温度与安装温度(或预热温度)的关系,图中T0>T2。

2.2.3 应力变化量

循环过程中的应力变化分布,如图1(b)所示:

Δσ=-Eα(T1-T2)+γσh

2.3 存在滑动段(过渡段)管道的力学状态

2.3.1 运行工况下的内力及应力分布

处于滑动的管道,若忽略补偿器的弹性力,任意点的内力与滑动部分积累的摩擦阻力和自由端的内压不平衡力相平衡,而摩擦阻力的积累是距自由端的距离的线性函数,这样,可得处于滑动状态的管道内力分布,负号表示为压力:

N=-(F·x+Ps·Aj)

式中:F——单位长度的轴向摩擦力,N/m;

x——任意点距自由端的距离,m;

Ps——介质工作压力,Pa;

Aj——补偿器的有效面积,m2。

当管段很长时,仅自由端附近的管道处于滑动状态,而其余部分在滑动段的摩擦阻力作用下处于锚固状态,这时,管道中同时存在锚固段和滑动段。锚固段管道当然满足前面讨论的内力分布,根据内力连续的条件,可得滑动段的长度(即摩擦长度):

考虑AjPs影响较小,规程送审稿中忽略了该项。

当固定墩与补偿器的距离L小于摩擦长度LF时,管道全部处于滑动状态,否则,同时存在锚固段和滑动段。可以用一通式表达存在滑动段的管道内力及应力:

N=-(F·x+Ps·Aj)

式中:x——距自由端的距离,当x>LF时,取x=LF。

轴向应力分布如图2(a)所示。

图2 存在滑动段管道的应力及应力变化分布(图中T0>T2)

根据轴向本构方程,总应变对x积分,可得自由端的位移:

式中:L——固定墩与补偿器的距离,当L>LF时,取L=LF。

2.3.2 停运工况下的内力及应力分布

停运时的温降过程,会使管道产生收缩的趋势。当管道较长时,靠近自由端部分产生收缩变形,在反向摩擦阻力作用下,形成轴向拉力;其余部分管道并没有产生收缩变形,收缩趋势全部转变为轴向内力变化(可能是轴向压力的减小,也可能变成轴向拉力)。

管道是否产生收缩变形,将取决于温降对应的轴向内力变化与摩擦阻力变化的关系。当某一点积累的摩擦阻力变化小于温降对应的轴向内力变化时,管道将产生收缩变形;随着与自由端的距离增加,当积累摩擦阻力的变化达到温降对应的轴向内力变化时,管道将停止收缩变形,这以后的管道将仅存在轴向内力变化。

对于产生收缩变形的部分,在反向摩擦阻力作用下,内力及应力分布为:

N′=F·x

对于不收缩的部分,温降产生的收缩趋势全部转化为内力的增加,内力及应力分布为:

N′=N+AEα(T1-T2)一Aγσh

σ′==σ+Eα(T1-T2)-γσh

应力分布如图2(a)所示。

根据内力连续的条件,内力变化也应满足连续条件,这样可得收缩长度:

当固定墩与补偿器的距离L小于收缩长度L′F时,管道全部处于收缩状态,否则,同时存在收缩部分和不收缩部分。

2.3.3 应力变化量

在收缩部分,应力变化为:

式中:x——距自由端的距离,当x>L′F时,取x=L′F。

轴向应力变化分布,如图2(b)所示。

3 强度设计与计算

下面,首先从安定性的角度,讨论锚固段存在的条件,以及不允许锚固段存在时滑动段的最大长度;然后,给出各种情况下固定点处的内力及自由端的位移,为固定墩和补偿器设计、阀门验算以及稳定性验算提供必要的数据。

3.1 锚固段的存在条件

当管道安定时,应满足安定性的应力验算条件,即:

利用上式,可得出锚固段处于安定状态下的最大允许工作循环温差:

当实际循环温差大于(T1-T2)max时,锚固段是不安定的。管网中不得出现锚固段,必须设置补偿单元使整个管段都处于滑动段。

3.2 滑动段的长度限制

当安定性强度条件允许锚固段存在时,当然也就允许滑动段存在,即对滑动段长度不加任何限制。

当安定性强度条件不允许锚固段存在时,同样也不允许滑动段中降温时的不收缩部分存在,即管道应全部处在收缩状态,这时,滑动段长度将受到安定性强度条件的限制。根据安定性强度条件,应力变化应满足:

从不利的角度分析,当摩擦阻力最大时,应力变化最大。因此,滑动段最大长度为:

式中:Fmax——最大摩擦阻力。

3.3 单一锚固段的强度设计

当循环温差小于(T1-T2)max,且锚固段的内力满足稳定性条件时,管道设计中允许锚固段存在。在运行工况下,固定点处的内力始终为:

N=Aσ=-EAα(T1-T0)+Aγσh

3.4 存在滑动段的强度设计

当安定性条件或稳定性条件不允许锚固段存在;或上述条件虽得到满足,但较大的管道内力,导致了固定墩推力太大或使阀门承受太大的作用力;或者其它原因要求降低管道的内力,在这些情况下,都应采用补偿装置,这样就形成了滑动段。

从安全的角度,当摩擦阻力最小时,自由端的轴向位移最大。因此,补偿器的设计膨胀量为:

式中:L——固定墩与补偿器的距离,当L>LFmax进,取L=LFmax;

LFmax——最小摩擦阻力对应的最大摩擦长度;

Fmin——最小摩擦阻力。

在选择补偿器时,还应将计算的膨胀量乘以1.1~1.2的安全系数。另外,考虑和影响较小,并都使膨胀量减小,故规程送审稿中忽略了这两项。

由于摩擦阻力的变化,固定点处的内力(固定墩的单侧推力)可能在变化。

最大单侧推力:

N=-(Fmax·L+Ps·Aj)

式中:L——固定墩与补偿器的距离,当L>LFmin时,取L=LFmin;

LFmin——最大摩擦阻力对应的最小摩擦长度。

最小单侧推力:

N=-(Fmin·L+Ps·Aj)

式中:L——固定墩与补偿器的距离,当L>LFmax时,取L=LFmax。

上述公式中,给出的仅是固定墩的单侧推力,为了计算固定墩的设计推力,还要对两侧推力进行合成,有关推力的合成计算将在以后的文章中加以介绍。