管网系统的水力平衡改造,通常采用加装平衡阀的方法。但是如果管网支路上本身已经安装了调节阀,只是由于调节阀性能或其他原因无法充分实现水力平衡,那么加装平衡阀后,对这些调节阀的调节性能会产生一定的影响。事实上当平衡阀选择不当时,会导致某些支路阻力过大从而使其支路上的调节阀门性能恶化,甚至不起作用。而这种影响在管网改造时常常为人们所忽视。本文以宝钢冷轧厂1550管网系统为例,分析系统加装平衡阀后对支路上调节阀产生的影响。

1 实例分析

1.1 运行概况

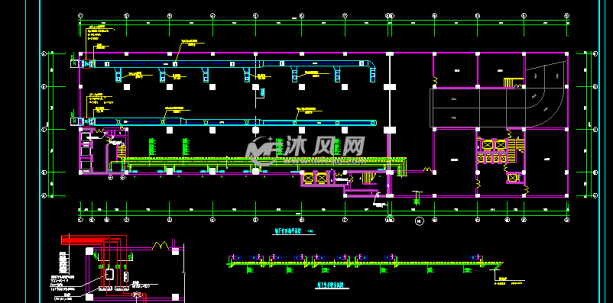

宝钢冷轧厂1550制冷站由3台离心制冷机,4台单机流量为500m3/s、扬程为70m的冷冻水泵组成。其管网及设计流量分布如图1所示。

管网的每个用户终端都设有电动调节阀,通过温度控制来调节流量。但在实际运行中,电动调节阀无法将流量调到冷量要求的值,有些电气室在支管流量已经超过设计流量之后仍出现过热,而另一些电气室在流量不足设计流量的1/2时夏季室内温度却只有20℃。目前采取的大流量、小温差运行方法,只能起到较小的缓解作用,并不能从根本上改变这种现状。况且大流量运行使得水泵长时间工作在大功耗、低效率的状态点,不仅运行费用相应提高,而且对水泵也不利,无论是从能源角度还是从经济性角度都存在着弊端。

在对管网进行初步故障排除之后,认定不是管路堵塞或阀门关死等问题,对管网系统进行了温度与流量的测量,同时对风系统也作了相应的温度、流量的测量,以进一步排查原因。综合了系统总流量为880、600、650m3/h3种工况下风系统与水系统的测量数据,对系统管网水力失调的原因进行了分析并提出相应的解决方案。

1.2 水力失调原因分析

由于原始设计资料的缺失,根据水系统实际测量的数据计算出管网的阻损,以及在设计流量下各环路的不平衡率Δ[1](因轧机为最远支路,故以轧机环路为最不利环路计算不平衡率),结果如表1所示,其中f为系统环路阻力损失。

表1 1550系统环路阻力损失及不平衡率

环路 f/kPa f′/kPa Δ/% Δ′/% 电工钢 210.6 192.4 0 17.8 热镀锌 295.5 300.1 28.3 83.8 连退 336.7 163.3 32.7 0 轧机 286.4 295.8 27.6 81.1 酸洗 270.2 196.3 26.0 20.2

如基于设计流量是正确的,那么从不平衡率的计算结果可以推断出环路中阻损最大的是热镀锌支路和连退支路,因而这两支路应是最热的。但实际运行中最热的是轧机支路与热镀锌支路,而连退与酸洗支路过冷。轧机制冷量不足,夏季车间温度常常在接近30℃(超过30℃设备就会跳闸)。连退支路冷量严重过剩,即使将调节阀关到相应设计流量的1/2,车间温度在盛夏仍可维持在20℃左右,最冷时只有18℃。这说明在管网系统设计阶段对系统支路制冷量估算的较大偏差导致设计流量偏离实际负荷的需求是造成管网系统失调的主要原因,而支路的水力不平衡也是流量分配不理想的原因之一。故需要重新对设计流量进行修正,并进行阻力计算以校核水力平衡,提出解决方案。

由于是旧系统改造,加之原设计参数及原始数据严重缺失,只能基于实际运行状况根据不同工况下测量数据大致估算实际冷量需求值,对流量进行修正,并保证外网流速不超过3m/s。在反复调试之后确定的管网修正流量qV如表2所示。

表2 1550系统的管网支路流量及修正流量

用户名称 qV/(m3·h-1) 用户名称 qV/(m3·h-1) 设计值 修正值 设计值 修正值 电工钢 225 220 电镀锌 2 25 15 电工钢 1 31 40 热镀锌 153 205 电工钢 2 84 80 热镀锌 1 60 80 电工钢 3 43 60 热镀锌 2 46 80 电工钢 4 67 40 重卷 1 15 20 连退 315 200 包装 10 15 连退 1 120 80 重卷 2 22 10 连退 2 120 60 轧机 300 340 电镀锌 1 45 45 酸洗 84 45

由表2可见,连退支路与酸洗支路流量大幅度减少,这与其过冷现状符合,而热镀锌与轧机的流量增加,以缓解其制冷量不足。按照修正后的设计流量重新再对管网阻力进行校核计算,得到的各环路的不平衡率亦列入表1中(见阻力损失f′与不平衡率Δ′)。可见,在修正后的设计流量下,管网存在着严重的水力不平衡现象,尤其是热镀锌与轧机支路,由于设计管径偏小,而修正流量增加较多,导致阻力损失较大。连退环路由于管径较大,在新的流量条件下阻损就特别小。如果要使得环路的流量分配达到设计工况或接近设计工况,就要削去有利环路多余的压头或者增加不利环路的压头,以实现管网新的阻力平衡。

1.3 改造方案

在管网系统的用户终端原来都装有电动调节阀,按照理想状况这些电动调节阀应该可以根据房间温度调节流量,使其达到要求值。但是由于一些支路(如热镀锌支路)冷量不足,调节阀即使全开也无法达到期望值;而在另一些支路(如连退支路),当实际需求流量减小到一定程度时,调节阀处于非线性工作状态,也无法进行有效调节。因而可以考虑对有利支路增加额外阻力或者是减少不利支路的阻力,实现管网系统新的阻力平衡。根据以上分析计算,提出3种管网改造方案:

(1)在管网的有利环路上加装平衡阀,以实现阻力平衡,达到理想的流量分配;

(2)将热镀锌环路中的重卷与包装电气室从管网中分离出来,另设独立机组供冷,这样可以减少热镀锌支路的阻力损失,使管网在重新分配流量后达到阻力平衡;

(3)主要是热镀锌较热,且支路管径偏小,可以从总管上另接一支路到热镀锌环路中热镀锌1、2电气室,作单独环路。

鉴于制冷站全年无休的实际运行情况,若对管网支路作调整,生产损失较大,而采用平衡阀进行水力平衡优化则具有简单方便的特点,且为普遍采用的一种方法,故而认为方案 (1)较为可行。只是在系统中加入平衡阀势必会加大管网阻力并且恶化电磁阀的调节性能,因此需要核算水泵能否提供足够的压力,以及对电磁阀的调节性能的影响有多大。

平衡阀包括自力式平衡阀与手动调节式平衡阀。对于变流量系统,各环路流量按比例减少,用手动调节式较好;而对于末端需定流量的系统,则自力式平衡阀可充分体现其优越性[2]。该系统中,每个末端都配置了电动调节阀,但为了使管网在动态调节时不至于振荡,采用手动调节平衡阀。除了在不利环路(轧机与热镀锌环路以及电镀锌1支路)因相对于流量管径偏小而未设平衡阀之外,其余支路都加装了平衡阀以实现阻力平衡。平衡阀选择可根据支路流量与其应承担的阻力损失,确定管径与开度。在按方案(1)对系统改造之后,总系统压损为370kPa,增加了70kPa,仍处于泵的范围之内。

在以上平衡阀计算中,并未考虑到管网支路的可调性问题。如果因为在支路上加装平衡阀后而使其原有的电动调节阀的调节性能恶化,不能保证电气室很好地保持在设定温度上,则违背了管网改造的初衷。在这种状况下对支路加装平衡阀是弊大于利,不可取。故应进一步分析改造系统的可调性。

2系统改造对电动调节阀门调节性能的影响

2.1 阀门可调性的计算

当阀门两端压差恒定时,对于所谓线性特性的调节阀,与支路设备串联时通过阀门的流量qV与开度K的关系为

其中,m为阀门全开时该支路上除阀门外其他部分的压降与阀门的压降之比[3,4]。实际上支路两端压差并不可能恒定,往往由于与水泵或管网的其他部分连接而产生波动。一个支路上的阀门对该支路的调节作用与3个因素有关:①阀门本身的调节特性;②支路的阻力;③该支路外管网其他部分的影响。本文仅研究后两个因素对阀门调节性能的影响,故可将支路的可调性Ri定义为相对流量对相应开度的导数在K=1即全开时的值,其数学表达式为

当管网结构式参数及泵的性能曲线已知时,

(1)

(1)

式中:Si为带有阀门支路的阻力系数;rqi,rSi分别为支路i的相对流量及相对阻力系数;mi为支路i的阀门压降比,该值往往是已知的。由式(1)可见,只需求出支路流量qVi对支路阻力系数Si的导数,即可求出支路i的可调度。按照图论方法[5],可以得出管网的关联矩阵A,其中的元素

对一个有n个支路m个节点的封闭循环管网,去掉作为参考压力的节点,A为n行m-1列矩阵,满足

式中:Q为各支路的体积流量qVi组成的列矩阵;F为各支路的阻力fi组成的列矩阵;ΔH为各支路上泵的扬程ΔHi组成的列矩阵。式(2)中第1式表示流向各节点的流量代数和为零;第2式表示每个支路两端点的压差等于该支路上的阻力与支路上泵的扬程之差。令

为n×n对角阵,由式(2)可推出

(3)

(3)

2.2宝钢1550管网改造前后的管网可调性比较

以宝钢冷轧厂1550管网总环路为例,对支路在改造前、后的可调度进行了计算比较,以分析加装平衡阀后对原调节阀门的影响。系统各支路加装平衡阀的情况如表3所示(由于在以下计算中只以各支路的可调度计算为例,这里省却各支路上分支加装平衡阀的计算结果)。表中:D为管外径;q′v,f′为加装平衡阀后的流量与阻力损失;f′BV为平衡阀应承担的阻力损失;u为阀口流速。

表3 1550系统管网平衡阀选型

支路名称 D/mm qV/(m3·h-1) q′V/(m3·h-1) f′/kPa f′BV/kPa 平衡阀选型 D/mm K/% u/(m·s-1) 总环路 500 1077 1010 371.1 电工钢支路 250 225 220 85.2 99.7 250 33 3.77 热镀锌支路 200 153 205 184.4 0.0 - - - 连退支路 300 315 200 136.5 49.8 250 50 2.26 轧机支路 200 300 340 122.0 18.2 - - - 酸洗支路 125 84 45 19.5 117.6 100 33 4.82

为计算方便,将1550系统管网结构简化成5个支路,并对管段进行编号,如图2所示,图中:ei为支路的管段编号,每个管段旁边的数字1,2,…为节点j的编号。对每一个支路亦如此再作简图,进行编号计算。简化后,可根据支路流量与压降,按式(3)算出各个支路的流量对阻力系数的导数∂qVi/∂Si,进而由式(1)得出各支路的可调度。计算结果如表4所示,其中R′i为系统加装平衡阀后的支路可调度。

由表4可见,在原系统中支路e12(连退支路)的可调度较差,而e14支路(酸洗支路)调节性能较好。在实际运行中连退支路的调节阀门不能有效地调节流量,从而导致车间持续过冷,但酸洗支路在实际负荷远小于设计负荷的情况下仍比连退支路的情况要好一些,这说明酸洗支路上调节阀的调节能力要比连退支路的好。支路e11与e13(热镀锌支路与轧机支路)的调节度虽然也不错,但由于这两支路的流量不足,即使阀门全开仍达不到冷量要求,这和系统的实际运行状况相吻合。对系统进行改造后重新计算系统支路的可调度时,发现在支路上加装平衡阀后,可调度有所下降。其下降程度与平衡阀所承担的压降有关,承担的压降越大,则可调度就减小得越多。如酸洗支路,加装的平衡阀需承担117.6kPa的压降,则其支路可调度也相应地从0.63下降到0.31,只为原值的1/2,调节阀的调节性能恶化。而轧机与热镀锌支路上未加平衡阀,且因为流量有所增加,调节阀门对整个支路的控制能力提高,其可调度反倒略有提高。就综合影响而言,除了酸洗支路的可调度大幅下降之外,其余支路变化均不大。对于酸洗支路,原有阀门的调节作用对酸洗工艺影响不是很大,因而在此工程改造中采用加装平衡阀的方案是可行的。实际运行结果也证明改造方案简单而有效,系统运行恢复正常。

表4 1550系统支路可调度

支路i Ri R′i 支路i Ri R′i e9 0.09 0.08 e12 0.17 0.10 e10 0.39 0.26 e13 0.53 0.59 e11 0.43 0.46 e14 0.63 0.31

3 结语 加装平衡阀系统改造工程中,调试较为繁琐,特别是复杂的系统中,调试一个管网常常需要几天的时间。采用图论方法对系统进行计算机模拟,得出平衡系统水力失调所需要的支路阻力,复杂而繁琐的调试变得非常简单而明了。同时对原有调节阀门的性能影响进行分析研究,特别是在以调节阀门来控制工艺过程的系统中,可以更好地综合确定优化系统运行的改造方案。而这种分析在普通的改造工程中往往被忽视。以宝钢1550系统改造过程为例,分析了管网水力失衡的原因,提出了改造方案,并选定平衡阀及其开度,从而定量地分析说明了改造方案的实际可行性。但是在加装平衡阀后,也从整体上削弱了支路原调节阀门的调节性能,使得系统内部根据负荷及外界环境所作出的调节能力下降。这种下降程度与所加装平衡阀的阻力成正比,当平衡阀的阻力非常大时,将急剧恶化调节阀的调节性能,应在管网系统改造中引起注意。