摘要:热量表是供热计量收费的关键问题之一。本文提出了热量表准确度的整体测试方法和测试设备原理,这种测试方法周期短、精度高、测试简单,对促进我国热量表的发展有现实意义。

1 热量表准确度测试的现状

计量收费已经成供热中的一个热点问题,它的成败与否已经成为关系到供热事业生存和发展的根本问题。因此最近两年的时间内,国内供热行业已经开始了计量收费和分户供暖的工程改造。在未来的几年时间内,旧系统改造和新系统建设如何实现计量收费将肯定成为国内供热工作的重中之重。这方面显示出的强大的商业机会不仅刺激了国外的各大厂商纷纷进入中国推广自己的热计量设备,而且国内许多生产和研究机构也在不断开发和生产这方面的设备。从目前情况看,热量表生产厂家国内外已超过30家,而且其数量还在不断的增加之中。

现在电表和水表的准确度,在国内已经形成了一套完整的检测和认证的标准系统,而且以法律的形式规定下来。一个家庭一年中消耗热量的费用(供暖费)比电费、水费和煤气费的总和还要多。所以说,相对于水和电费更昂贵的热量消费而言,热量表准确度的测试就显得更为重要。现在我国的供热计量也刚刚开始起步,计量单位还没有成型的热量表准确度测试装置。因此,如何方便可靠地进行热量表准确度的测试,建立怎样的热计量系统的标准和装置都是当前一项重要和紧迫的课题。

国外已经进行计量供热几十年,尤其在欧洲,供热热计量全部都以法律的形式确定下来,形成了一套从运行、生产、管理到司法完整的社会保障系统。而国内还处在起步阶段,所制定的标准主要还是依据欧洲的相关标准。而从国外直接引进成套的测试装置,则需要几十万或者上百万的人民币,不仅价格昂贵,而且受测试周期限制,无法应用于国内的热量表的大规模生产和检测。

2 热量表准确度分项测试方法

对于热量表准确度的测试,欧洲一般采用分项测试的方法。即热量表测试时,分别按照相应的标准对温度传感器、流量传感器和计算器的准确度分别进行测试。测试完成后,由得到的各个部件的准确度计算得出热量表的整体准确度。

影响广泛的OIML R75《世界法定计量组织75号国际建议:热量表》和详尽EN1434:1997《欧洲标准:热量表》都建议采用采用分项测试的方式。如OIML R75规定:

流量传感器: 最大允许测量误差为3%

计算器+温度传感器: 最大允许测量误差为±(|E|-3%)

其中E为表1中各级表的总体误差要求。

分项测试就是对每个部件采用相应的行业标准进行准确度控制。这种检测方法会带来各方面的不便。在欧洲,为了保证热量表总体的准确度要求,很多国家对于温度传感器的准确度都单独做了规定,因为没有一个统一的国际标准来满足要求。

表1 热量表分项测试准确度分级(欧共体)

T (℃)误差限

2级4级5级

△t<10±4%±6%(8%)±8%(10%)

10≤△t<20±3%±5%(7%)±7%(9%)

20≤△t±2%±4%(6%)±5%(7%)

(注:当流量在0.1Ln以下时, 取括号内给出的误差限;Ln为热表工作流量)

不难想象,把一块热量表分成几项来测试,工作比较繁琐,而且测试周期大大增加。在测试的时候,要求根据不同的行业标准选择符合要求的测试仪表,再去按照各自的测试标准分别检测,使他们分别达到规定的要求;其次其测试结果不直观,因为不能直接给出热量表的整体误差,而要根据各部件测试的结果,通过误差合成来确定总的误差;再次,这种测试方法不适用于紧凑型的整体热量表。

3 热量表准确度整体测试方法

针对于现行热量表分项测试的弊端,整体测试来检测热量表的准确度有着许多优点和先进性。首先测试不需要分解热量表的各个部件,直接依次检测出热量表的整体准确度,节省了大量的时间和工作量,其次对于紧凑型的热量表,可以检测出其结构的系统误差。其测试准确度完全可以满足2、3级热量表的要求,且方法简便快捷,非常适合厂家出厂时的检验。

3.1 热量表准确度整体测试装置

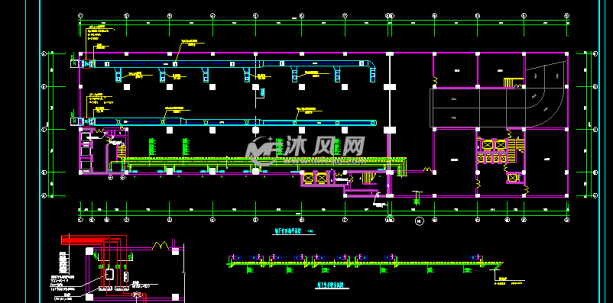

热量表准确度整体测试是根据热平衡原理,即理论上热量表的示值应等于加热量,如图1示,该装置由保温水箱、电加热器、风机盘管、水泵、初调用的浮子流量计和待测热量表组成。电热装置加热保温水箱内的水,升温后的水经热量表的供水管流出,进入风机盘管进行冷却,然后再经水泵、热量表的回水管后返回保温水箱。

为了使流量稳定和方便各个工况流量调节,设置变频热水循环泵。水箱出口和入口安装温度传感器观察水温。热量表安装在保温水箱的出入口上,热量表和水箱之间的管道尽量短并很好保温,尽量减少其引起的散热损失。

为了使保温水箱散热尽量少,应进行绝热处理,其漏热量应降到测试工况加热量的1%以下。在保温箱体的内侧和外侧布置电热堆,作为漏热测试用。在对热量表准确度进行正常测试前,必须对保温水箱做漏热实验测试。

3.2 热量表准确度整体测试的原理

根据能量守恒原理,热量表准确的计量值应由下式确定:

(1) 式中: Q – 热量表示值 (kWh) E – 电加热器输入电能 (kWh) E – 测试开始和终止时水箱及水的内能变化量 (kWh) Q1 – 保温水箱、水箱与热量表之间的管路漏热损失(kWh)

(2) 式中: -水箱(水)的热容量,kWh/℃ t1、t2 - 测试开始、终止时水箱(水)的温度,℃ 在测量过程中,E使用1‰或则更高准确度(0.5‰)的电能表准确的测定。这样,只要准确测定热量表测试周期内保温水箱漏热量和水箱(水)的内能的变化,就可以准确的知道热量表的热量检定值Q,再根据被检热量表的显示值Qb,由下式:

(3) 可以计算出热量表的准确度 。因此测量的关键是漏热量和水箱(水)的内能变化的准确测定。

3.3 保温水箱漏热量的测定及其它

保温水箱漏热试验按照保温容器漏热测试方法进行。做漏热试验时,关闭水箱出口和入口阀门,调整加热功率,使水箱水温稳定在某一数值。当水箱内水温波动在±0.3℃内时,可以认为系统稳定。记录稳定后的水温和空气温度的热电堆电位差、功率表的读数――此时即为水箱的漏热量,通过多工况测量得出水箱漏热量与上述电位差相关的漏热特性方程。

当开始时水箱(水)的温度和终止的温度不相同时,水箱(水)的内能就发生了变化。为准确测出这一变化量DE,应准确知道水箱(水)的热容量 、t1和t2。水温t1、t2可以用高精度温度计测出,而水箱(水)的热容量必须通过试验来确定。为此,首先测出t1,然后迅速加热使水温在短时间内升到要求值,停止加热并测量t2和记录电加热量。此电加热量除于(t2-t1)即得到热容量。浮子流量计是用于初步选择流量在某一范围内即可,由此不需要准确测量,因为在上述测试原理中并不需要流量。

3.4 热量表准确度测试过程 首先启动水泵,然后打开电加热器对水箱中的水进行加热。观察浮子流量计,调节水泵的流量相对稳定在设定值附近,再调节风机盘管的风机转速,使水箱中的出水水温恒定在设定值附近。当工况稳定后,开始测试热量表的准范龋?纯?技屏考尤胨?募尤攘浚ǖ缒鼙沓跏级潦??⑷攘勘淼某跏级潦?⑺?涑跏妓?聇1、水温和空气温度的热电堆电位差。当测试结束时,再记录电能表终止读数、水箱内水的终止水温t2。测试过程中,计算机根据水温和空气温度的热电堆电位差,通过上述试验得到的漏热特性方程不断计算而得到总漏热量Q1;又由测得的t1和t2以及上述试验所确定的热容量 求出内能变化量 E。这样,电能表记录所消耗的电量,扣除水箱漏热Q1和内能变化量 E就应该是热量表的真值。将此值与热量表的示值进行比较就得出热量表的准确度。

很好的处理漏热量和内能变化量的测定,可以使测试台的整体误差控制在0.3%之内。这种测试方法大大提高了测试效率。在测试过程中无须去关心热量表每一组成部件的准确度,由于最终需要的是热量表的总体误差,所以只要热量表的整体误差满足要求就行了。与分项测试方法相比,整体测试法省去了许多中间过程,测试起来非常方便,最后得到的结果也很直观,其测试结果比分项测试再去合成求热量表的总体误差更具合理性,其读数就是热量表的真实误差。测试装置的准确度可以达到被测3级热量表准确度的1/5,完全满足了测试标准的要求。

3.5 热量表整体测试的工况设定

热量表的整体测试装置可以方便的设置各种工况,即可以设置定工况实验,也可以灵活的设置变工况实验。

进行变工况实验,完全可以在有限的时间内模拟冬天采暖季节的系统运行情况,考察热供水温度(例如95℃),在作变工况实验时流量也逐渐增加到系统最大流量,当达到温度和流量最大时,再分阶段减小水泵和风机转速,直至出水水温又稳定恢复到实验开始的温度。实验中,各个阶段系统参数所占的时间比率和实际采暖季节中各个系统参数所占的比率完全一致。

4 两种检测方法比较

以上两种检测方法,各有其特点和适用场合。分项测试方法可以检测每一个部件的准确度,对于开发产品非常有用,同时特别适合于产品的型式检验;而整体测试方法注重于整体、不关注每个部件的准确度,因其测试简单、周期短、设备运行稳定且投资比较节省,因此特别适合于出厂批量检验。