引 言

《城镇直埋供热管道工程技术规程》中给定的管道受力等计算图表均限于公称管径在500mm以下[1],适用范围已不能满足实际热网的需要,目前国内城市供热管网的最大管径都超500mm[2,3]。下面对大管径直埋供热管道的设计方法作进一步的研究与探讨。

1 直埋供热管道的应力分析

1.1 应力分析[4]

由于力作用而产生的应力称为一次应力,取决于静力平衡条件。如果一次应力超过了极限状态,管道会发生无限的塑性流动,会导致爆裂或断裂。位移作用可以是由于给定的位移或变形,如热胀变形或管道沉降;也可以是由于位移或变形引起的力,如土壤的轴向摩擦力和压缩反力。由位移作用所产生的应力称为二次应力,取决于变形协调条件,所产生的变形总能使应力下降,使变形不再发展。如果二次应力超过了极限状态,钢材也会产生屈服,发生塑性变形,但不会产生无限的塑性流动。另外,在管道局部不连接处,力作用和位移作用都会产生应力集中,所产生的应力称为峰值应力。峰值应力不会引起显著的变形,但循环变化的峰值应力也会造成钢材内部结构的损伤,导致管道的局部疲劳破坏。

1.2 应力计算

由内压所产生的一次应力和土壤侧向压缩反力引起的管道二次应力的计算可按照文献[1]进行。对于大管径直埋管道,由于管道本身自重大,当管道发生轴向位移时,由自重产生的管道与土壤之间的摩擦力就不可忽略[5]。摩擦力的计算公式中应考虑到管道自重[6],其计算公式为:

F=μ[πρg(h+Dw/2)Dw+C]

式中:F——轴线方向每1m管道的摩擦力,N/m;

μ——外管壳与土壤的摩擦系数;

ρ——土壤密度,一般砂土取1800kg/m3;

g——重力加速度,m/s2;

h——管顶覆土深度,m;

Dw——预制保温管外壳的外径,m;

G——每1m预制保温管的满水重量,N/m。

2直埋管道的失效分析

对于大管径直埋供热管道,在设计中除了进行管道强度的计算外,还应对管道的安全状态进行分析,考虑管道可能出现的失效变形。直埋供热管道的失效包括强度失效与稳定失效两个方面。

2.1 强度失效

(1)无限塑性流动

由于内压作用而产生的一次应力超过屈服应力时,管壁会产生较大的塑性变形,出现无限的塑性流动,引起管道爆裂或断裂。

(2)循环塑性变形

在直埋供热管道中,温度应力起决定性作用。当温度变化较大而热胀变形又不能完全释放时,升温过程会使管壁因轴向压应力而产生轴向压缩塑性变形;降温过程则会使管壁因轴向拉应力产生轴向拉伸塑性变形。在管道的使用期内,由于循环变化的压力和温度变化产生的应力超过2倍的屈服应力时,将会产生循环塑性变形。

(3)疲劳破坏

通常在弯头、大小头及三通等管件处易产生应力集中。在温度和压力变化过程中,应力集中引起的峰值应力只在很小的局部范围内产生循环塑性变形。首先是由于该区域是被弹性区域包围的,不会引起爆裂或断裂;其次是塑性变形时,钢材的损伤作用使管道经历了一定的运行周期后,产生疲劳破坏。峰值应力的变化越大,疲劳破坏所产生的周期就越短。

2.2 稳定失效

当热力管道处于受压状态时,可能出现2种失稳破坏。

(1)整体失稳。从整个管线看,管道属于管道件。当热胀变形不能完全释放时,运行工况下的轴向压力最大,由于压杆效应,可能引起管线的整体失稳。

(2)局部失稳。从管道局部看,管道属于薄壳体。在轴向应力的作用下,管道可能出现局部皱结,引起局部失稳。

(3)椭圆化变形。横断面上的土壤荷载和交通荷载也会使管道界面产生椭圆化变形,过大的椭圆化变形也会使管道产生破坏。

3 大管径直埋管道的设计要点

3.1 局部失稳和椭圆化变形

在直埋敷设热力管道中,当管径小于500mm时,管道只会出现无限塑性流动、循环塑性变形、疲劳破坏和整体失稳,而不会出现其他形式的破坏。在强度计算中,满足相应破坏方式的强度条件时,管径500mm以下的管道将处于安全状态。当管径大于500mm时,除上述破坏方式外,局部失稳和截面椭圆化变形将成为大管径直埋管道的主要失效方式。因此,必须使管道满足新的强度条件,才能处于安全状态。

(1)局部失稳

产生局部失稳的因素是管道的轴向应变,轴向应变取决于热胀变形的大小和释放程度。此外,产生局部失稳的可能性还与管道的截面参数有关。在轴向应变相同的管道中,局部失稳的可能性随着管壁的增厚而减小,随着钢管平均半径的增大而增加。

管材材质为Q235钢,可采用下列公式作为验算钢管管壁局部稳定性的强度条件[6]。

当计算极限状态应力时:

若rave/δ≤28.7,σmax≤334MPa;

当计算极限状态温差时;

若rave/δ≤28.7,Δt≤130℃;

式中:rave——钢管的平均半径,m;

δ——钢管的壁厚,m;

σmax——管道最大轴向应力,MPa;

Δt——管道工作与安装温差,℃。

(2)椭圆化变形

产生径向变形的原因是管道上作用的垂直荷载,包括土壤荷载和车辆荷载。土壤荷载随着管道的埋深增加而加大,车辆荷载则随管道的埋深增加而减小。同样,径向变形的大小也与管道的截面参数有关,在相同的垂直荷载作用下,钢管平均半径越大,径向变形越大,管壁越厚,径向变形越小。

验算土壤压力和车辆荷载作用下控制钢管截面椭圆化变形的稳定条件为:保证钢管截面的径向变形不大于钢管外径的30%[3]。

3.2 设计要点

在大管径直埋管道设计中,除按照规程进行强度设计外,同时还要采取相应的措施来避免出现整体失稳、局部失稳和椭圆化变形。

(1)适当增加钢管壁厚,增大管道的刚度,以增大抗失稳能力,保证不出现截面椭圆化变形和局部失稳。采取增加覆土深度及避免在管线附近平行开沟等措施,增大外界的抗纵向失稳反力和保持外界抗水平失稳能力,防止出现整体失稳。

(2)采用预应力安装方式,提高安装温度,减小运行工况下的温升及相应的轴向应力,降低热胀变形量,防止出现局部失稳的现象。(3)通过设置补偿器或弯管的方法,提高热胀变形的释放程度,保证不出现局部失稳。

4 应用实例

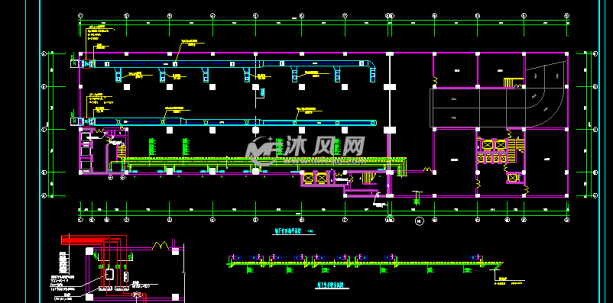

某热电厂供热管网干线采用直埋敷设方式。设计条件:热网设计供水温度为150℃,供水压力1.6MPa,最大管径为1000mm。管材材质为Q235钢,管顶埋深为1~3m。

由于供水温度高,为满足管道稳定性条件,供热管网采用了有补偿直埋敷设方式。在大小头管径较大的一侧设置固定墩,管径较小一侧设置补偿器。管网中采用高密度聚乙烯预制保温管及耐高温的聚氨酯保温材料。

考虑到管径大,钢管相对来说是薄壁壳体,必须对管道的局部失稳进行校核计算。由于管道内的最大轴向应力发生在固定墩处,因此,固定墩处的应力必须同时满足以上2种校核计算结果。固定墩与补偿器之间的距离也以此为依据进行确定。

针对管道局部结构不连接处产生峰值应力的现象,对弯头、大小头、三通和折角处采取下列措施将应力释放,避免引起管道的低循环疲劳破坏。

(1)使用大弯曲半径的弯头,所有直埋管道大口径弯头的弯曲半径不小于3.5倍公称直径。弯头的壁厚比相同管径的钢管壁厚多2mm。同时在管道安装完毕回填砂以前,在弯头附近一定范围的弯壁内设置泡沫垫片,以增加弯壁吸收变形的能力。

(2)在大管径直埋管道上设置的三通采用带加强板的三通。三通支管距固定点的距离为10~12m,当距离较大时在支管一定长度内设置泡沫垫片用以保护三通。在三通支管上设置补偿器或Z型弯来降低三通处的应力,补偿器或Z型弯距主管的距离为20~25m。在部分三通支管管径较小时,也采用了平行三通的布置方法。

(3)针对地下敷设的管道易产生折角的现象,在管道布置中将大折角分解为几个小角度折角进行敷设。对于相距较近的折角,由于将其分解为小折角会很困难,则采用大弯曲半径的弯管来代替大折角,从而避免了折角处有预应力集中而产生低循环疲劳破坏或局部失稳破坏。