1、内燃机车散热器检修工艺中规定,清洗检修合格的散热器,须抽样做流量试验。TBT11602006内燃机车用铜散热器规定了基本型号散热器水流量、水位差和所需时间的指标,规定用水量为011m3,试验用水与散热器出水口之间的平均水位差为23002400mm,水流时间根据型号的不同而要求不同。在标准附录A中提供了高位水箱的试验方法,就是用011m3的水从23002400mm高处,通过内径不小于散热器进水口直径的管子,流过一组散热器,所需时间不应超过标准的规定。

目前我国内燃机车基本型号散热器主要采用单流道散热器或双流道散热器。单流道散热器中有管片式和管带式。DF4B型机车使用的是4P型管带式散热器,DF4D型机车使用的是6P型管带式散热器或强化型管片式散热器,DF8B、DF11型机车使用的是34P型双流道散热器,不同型号的散热器,规定的水流过时间不同,但安装尺寸相同,因此试验设备可以综合考虑。

目前,试验设备均为高位水箱简单的模拟系统,安装、操作、计时等均由人工完成,系统庞大,占地面积大,使用不方便。因此,研制先进、高效、操作简便、占地面积小的智能型散热器流量试验装置是非常必要的。

2、工作原理

智能型散热器流量试验装置,采用计算机控制的变频流量调节系统建立模拟水压作用于被试散热器,计算机数据采集系统分别采集散热器进水口压力、当前流量等物理量,根据虚拟水容积、管道截面尺寸等进行数据处理,得出011m3水在23002400mm水位差的条件下经规定管道截面尺寸的管子流过一组散热器所需要的时间,判断散热器的流量性能。

由于标准中规定的是试验用水与散热器出水口之间的水位差,被试散热器水平放置,所以进水口的压力也是试验用水与散热器出水口之间的水位差。

按照流体力学理论,液位高度与液体静压力之间有如下关系:

H=pg(1)式中:H为液位高度;p为液体压力;为介质密度;g为重力加速度。

从式(1)中可以看出,试验介质确定后,介质密度和重力加速度就是定值了,水位差和液体压力是正比关系,因此可以通过检测散热器进水口的压力来反映水位差。根据标准规定,取试验用水与散热器进水口之间的水位差为2300mm,也就是说,2300mm的水柱高度换算成散热器进水口的压力为:当H=2300mm时,则p=22538kPa.

所以只要保证散热器进水口的压力为22538kPa,就完成了2300mm水位差的模拟。

为了满足检修工艺要求,还需计算出011m3水流过一组散热器所需要的时间,因此系统中设有流量计,检测流过散热器的瞬时流量,由计算机计算出011m3水流过的时间,完成散热器的流量性能试验。

计算公式如下:

t=0.11q60(2)

式中:t为时间(s);q为流量(m3min)。

综上所述,为了满足检修工艺的要求,我们可以建立一个模拟水系统,通过检测散热器进水口的压力和通过的流量,计算规定水量的通过时间,判断散热器的流量性能。

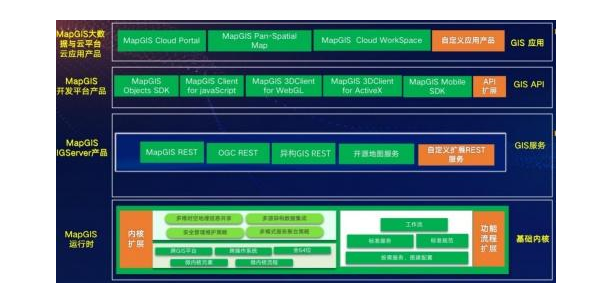

3、设备组成

为了满足检修工艺的要求,按照拟定的工作原理完成散热器的流量试验。试验装置由以下部分组成:用于安装散热器的支撑件和卡具、形成水流的管路系统和水箱、对水系统加压的离心泵、调节离心泵压力和流量的变频器、检测压力的应变式压力传感器、检测流量的涡轮流量计、用于数据处理的8051系列单片机、显示检测数据的LCD液晶屏、用于检测结果输出的微型打印机、实现检测数据网络传输的RS485串口通讯接口等。智能型散热器流量试验装置组成图见1.

3、1、支撑件和卡具

用于安装被试散热器。卡具采用手动螺旋机构,操作快速方便。由于本试验装置用于流量试验,散热器出水口直接接入水箱,因此只需要较小的夹紧力就能够保证密封效果。检修工艺要求单流道散热器试验通过内经不小于35mm的管子,截面积为9621mm2,散热器进水口为35mm的圆形;双流道散热器试验经椭圆形(长轴为44mm,短轴为19mm)连接管分别流入高、低温水系统,其截面积为657mm2,并需分别进行流量试验,散热器进水口形式见2.因此,试验装置设有单流道、双流道散热器试验的专用胎具,用于转换单流道散热器试验、双流道散热器高温水腔试验、双流道散热器低温水腔试验,模拟机车实际管路形状。

3、2、管路系统和水箱

试验装置设有一套管路系统,由于31节中所述的椭圆形面积小于圆形面积,因此水系统采用35mm的圆形主管道就能够满足试验要求。设有不锈钢水箱,实现试验水循环使用,节约能源,保护环境。。

3、3、离心泵

本装置采用KQL40100A立式离心式水泵进行水系统加压,根据离心泵的性能特点,利用离心泵压力与流量的关系,建立模拟系统。如所示,H-Q曲线表示离心泵的压力与流量的关系。由H-Q曲线可以看出,离心泵的压力H一般是随流量Q的增大而降低。同时,当离心泵的压力为h时,流量为q,是固定值。因此,可以将散热器进水口压力调整到给定值,测量此时的流量值,通过式(2)即可计算出规定容积水流过散热器的时间,完全满足检修工艺的要求。

3、4、变频器

离心泵的特性曲线是在一定转速下测定的,当转速由n1改变为n2时,与流量Q、压力H及功率N的近似关系为Q2Q1=n2n1,H2H1=n2n12,N2N1=n2n13式称为离心泵的比例定律。

改变泵的转速实质上是改变泵的特性曲线。如4所示,泵原来转速为n,若把泵的转速提高到n1,泵的特性曲线H-Q往上移,流量由q加大到q1;若把泵的转速降至n2,泵的特性曲线H-Q往下移,流量由q减小到q2.这种调节方法能保持管路特性曲线不变。

3离心泵H-Q曲线4离心泵转速改变后的H-Q曲线因此,通过控制变频器的输出频率,改变水泵电机的转速,获得当H=23m时的流量值,达到模拟检修工艺要求的状态,完成散热器的流量试验。

3、5、检测系统

采用应变式压力传感器和涡轮流量计。

应变式压力传感器压力接口和外壳均为不锈钢,具有很好的抗腐蚀性和长期稳定性。传感器在宽温度范围内进行了补偿,保证了传感器的技术指标。本设计选用AK1型压力传感器,精度等级为05级,量程范围为050kPa.

涡轮流量计具有安装方便、精度高、反应快、刻度线性及量程宽等特点,有较强的抗磁干扰和抗振动能力,性能可靠,寿命长,可直接与计算机配合进行流量计算和控制。本设计选用LWGY40型涡轮流量计,精度等级为1,420mA标准信号输出。

3、6、数据处理系统

采用8051系列单片机系统进行数据处理,试验人员通过键盘操作散热器检测程序,程序通过传感器采集模拟量值,通过12位数模转换器AD667输出模拟信号控制变频器,LCD液晶屏显示检测数据,微型打印机输出检测结果,RS485串口通讯接口实现检测数据网络传输。

散热器检测程序分为:与用户交互模块,负责和操作者的交互部分,包括键盘的响应、操作者的各种操作;数据处理模块,把传感器采集的模拟量经过计算显示到屏幕上或提供给其他模块;试验过程控制模块,根据操作者的操作进行试验的控制;参数设置模块,负责参数的设置和保存,操作者、被试件等信息。5是散热器检测程序的数据流图。6为用于软件编制的试验流程图。

4、优点

(1)具有一定的先进性。本装置的试验原理是,采用虚拟水容积的方式,通过检测给定散热器进水口的压力,采集当前压力条件下的水流量,进而判断被试散热器性能。结合变频调速技术、传感器检测技术、计算机数据处理技术、液晶数字显示技术、网络传输等现代技术,使得试验装置具有一定的先进性。数据处理系统能够自动根据检测数据判断被试散热器是否满足工艺要求。

(2)节省空间。由于采用了先进的试验原理,在结构上去掉了水塔及较长的管路系统,从而使整个试验装置的体积大大减小,仅相当于原试验装置的13.

(3)操作简单、效率提高。采用螺旋夹具,使被试件的装夹更加方便、简单;在试验不同型号的散热器时,只需要更换一下胎具即可。完全采用智能计算机控制,操作人员只需按一下按钮,即可完成整个试验,试验时间一般为十几秒到几十秒,使试验工作效率提高。试验结果不受外界环境因素的影响。

5、结语

智能型散热器流量试验装置的设计,为机车检修试验设备向智能化发展做了一次尝试。经机务段进行对比验证和实际应用,证明本试验装置性能可靠,操作简便,效率高,数据准确。特别是其网络数据传输功能,为机务段机车检修现代化管理提供了实时数据,为机车检修科学化管理奠定了基础。