锅炉运行过程中各输入变量之间,输入变量与指标参数之间存在着复杂的相关性。任意一个调节参数的变化将可能引起多个反映参数的变化,但影响的程度不同。为了运行过程进行合理简化,需要去掉一些关联度较小的或者冗余的变量,简化优化系统的难度,能够达到人工神经网络训练快速收敛,保证达到较为满意的优化效果。

通过专家系统将优化试验过程中一些质量不高的试验数据剔除或挖掘替代数据,也是本优化方案能够快速完成人工神经网络训练和建立优化运行数学模型的技术关键。

锅炉在使用过程中会产生包括经济性、安全性或可靠性等方面的各类问题,造成这些问题的原因一般是由于设计、运行以及维修等方面存在不足。

根据大量的统计资料表明,运行因素是对各类问题影响最大的因素,锅炉设备所发生的问题,70%以上都可以在优化运行方面得以解决。

以锅炉爆管为例(根据美国50家电厂的统计数据),在造成锅炉爆管的原因中,由于锅炉运行控制不当,造成的问题最为严重。

典型的火力发电厂包含有下列的控制与监测系统:

控制系统(DCS系统)建立安全与可靠运行;性

能监测系统耗差分析;状态检修监测系统。这些系统均使用共同的运行参数,其中有些需求是相互矛盾的。最理想的情况是运行控制能同时达到性能优化而不引起对设备的损害,但是以目前的习惯很难达到这种状态,因为控制系统有它历史演变的过程。分散控制的模式是基于经典控制理论和当时技术条件限制下的产物,没有系统的协调控制和优化控制功能。

DCS系统是基于经典控制理论的分散式热工控制系统,逻辑控制单元只能对有限输入参数与输出目标进行分散控制。缺乏系统协调控制功能,因此只能在某种程度上保证系统稳定运行,无法达到锅炉系统优化(协调)控制。目前锅炉控制系统主要包括以下三种:

给水控制(汽包水位的控制);燃烧控制;蒸汽温度的控制(如减温水的投放等控制)。

主要区别如下:1、工作范围不同:常用机组性能监测软件只能做到通过数据采集提供一些实时的分析数据,经过和理想数据的比较来提供操作效果的变化趋势,并不能给运行人员提供操作建议,更不用说提供自动优化控制了。本系统通过有选择的数据采集,通过模糊控制和人工神经网络模型和专家系统模块计算出可收敛的、对锅炉效率影响较大的数据,提供给运行人员进行相应的跟踪调整,从而达到优化锅炉燃烧的目的。

2、工作目标不同:常用机组性能监测软件主要是针对目前电厂的要求,给出优化调整的方向;本优化系统能将电厂锅炉的性能优化指标,量化为具体参数进行优化控制。

3、工作原理不同:“常用机组性能监测软件”只能做到通过数据采集提供一些实时的分析数据,经过和理想数据的比较来提供操作效果的变化趋势。优化系统的核心技术人工神经网络的学习过程是自学习过程。开始时人工神经网络利用测试获得的数据或者是原有的历史数据,学习并且建立神经网络数学模型。由于数据相对较少,本系统对锅炉运行认识较少,随着学习数据的增加,系统基于对过去的认识,可利用已有的成熟模型对实际运行过程中新出现的运行工况自动“推断”出最优的运行参数(自学习、自适应过程)。

4、优化依据不同:“常用机组性能监测软件”依据常规测点。优化系统在引进相关常规测点的同时引进光谱在线测温仪,并将其布置在锅炉辐射区和对流区的分界区域。

改造效果:在原NOX排放水平上,降低5%-10%;供电煤耗降低1g/kWh以上;大幅度降低减温水投放;通过实时在线监测炉膛出口烟温,控制过热器与再热器的管壁温度,降低过热器和再热器的等效强制停机率,延长锅炉部件使用寿命,有效降低锅炉维修费用,同时为智能吹灰系统提供直接的烟气参数。

经济效益分析:直接经济效益分析(600MW机组)。1.供电煤耗的降低按节约供电煤耗1.5g/kWh,机组年平均运行时间为6500小时,平均标煤煤价800元/吨进行计算,则锅炉年节约供电煤耗费用为:(1.5×10-6)t/kW.h×6.0×105kW×6500h×800元/t=468万元。

2.NOx排放量减少带来的经济效益按照国家

《排污费征收标准管理办法》中规定,按氮氧化物排放每一污染当量0.6元收费,按照全年排放氮氧化物25000t估算,如果能降低10%的氮氧化物排放量,根据《排污费征收标准管理办法》中污染当量计算公式,减少的污染当量为2823600,可减少排放收费169.4万元/年。因此,可以看出该项目执行可以带来显著经济效益。

间接经济效益分析:减低NOx的排放量:目前,减少污染物排放是实现环境保护目标的一项重要举措。环境污染和生态破坏已经成为危害人民健康、制约经济和社会发展的一个重要因素。通过锅炉运行优化,可降低NOx的排放量,以适应保护环境和经济发展的要求。

通过锅炉运行优化增加关键运行参数的控制,实时在线监测炉膛出口烟温,可预防和控制锅炉结焦,降低高温腐蚀对锅炉的危害。

通过锅炉运行优化控制过热器与再热器的管壁温度,可预防超温爆管。

通过锅炉运行优化吹灰减轻受热面冲刷腐蚀,延长锅炉部件使用寿命,可有效降低锅炉维修费用。

锅炉运行优化系统是一套对锅炉系统性能进行多目标全面优化的系统,该系统能够通过建立锅炉系统运行参数间的关系和系统的特性,进行全面优化和灵活选择优化目标。可针对不同电厂存在的问题,通过试验设计来选择关键性的运行参数进行相应的人工神经网络训练,以达到多方位的优化目标。可解决的问题有:热效率、煤耗、减温水量与排烟温度的改进,控制过热器与再热器超温和受热面结焦结渣,NOx、CO、飞灰含碳量等的减低。其关键是优化系统实现协调控制并挖掘了锅炉系统的冗余空间。

锅炉的控制系统DCS控制逻辑与控制方式过于简单,无法实现锅炉系统的整体协调控制,锅炉运行的安全主要依靠DCS中的保护系统。锅

炉厂商产品运行手册提供的运行指导,来自锅炉设计和传统的热力试验,仅仅能够保证锅炉系统某种程度的稳定运行,不能做到优化(经济)运行。例如:氧量、一二三次风率、配煤的组合方式以及辐射热与对流热合理分配等。依靠运行人员的经验和智慧无法解决锅炉系统的多输入变量与多目标参数之间的协调控制与运行参数优化组合的问题。

传统的设计途径是依靠微分方程获得。在设计,制造,安装,控制,运行各个环节中,包含许多未知数。在设计过程中加入了大量放大的安全系统来涵盖这些未知情况,导致实际的运行状况与设计的情况有相当的差距。因此,锅炉热力系统具有可以挖掘的冗余空间。传统的热力试验方法存在片面性和局限性。

基于系统优化的理念,全面优化锅炉系统的运行方式;

引进现代控制理论、信息技术和先进的计算机技术作为优化工具;

采用应用数学方法挖掘锅炉系统的冗余空间和强迫人工智能神经网络快速完成训练;

依靠高品质的数据,对系统进行全面分析,确定问题的真正原因;

利用专家系统完成数据筛选、创造数据以及优化结果预测与验证;

利用统计学与回归分析的方法和相关性分析,精简优化过程的可调变量;

优化的简单过程如下:拓展锅炉系统优化边界范围,利用实验设计方法;

集合创造反映系统特性的数据-筛选并优化数据-强迫人工神经网络学习;

完成建立锅炉系统可调变量与输出目标参数间协调控制数学模型-计算优化;

运行最佳组合模式-专家系统预测/验证优化结果-发布优化运行模式。

本优化方案用到的数学和计算机技术如下:多变数非线性回归分析;人工智能神经网络(ANN);应用数学-统计学(实验设计)。

锅炉运行优化系统引入了关键的中间过程参数光谱在线测温仪。炉膛出口烟温通过在线实时监测获得。该参数的引入使锅炉运行优化系统在控制对流受热面管壁温度和减温水投放、辐射受热面积灰结焦和智能吹灰、NOx排放等方面起到了良好的效果。

用户即可选择优化系统对锅炉运行进行多目标优化,也可针对电厂自身的需求选择着重优化对象。此时将围绕着重优化的某些目标,制订试验方案,提高相关因素的权重,达到着重优化的目的。

优化系统可将采集的用于训练的数据保存到SQLSEVER2000。人工神经网络训练的结果保存到BCB6.0自带的Paradox数据库中。如果产生数据量过大,则将Paradox数据库中的数据保存到SQLSEVER2000中作为历史数据。

数据发布模块:优化系统采用OLEDB技术连接SQLSERVER数据库,根据神经网络操作员选择的被调节参数和调节参数,动态生成被调节和调节参数及目标和优化表格,并可发布到电厂MIS网络各客户端。

试验选定在高中低三种工况下进行,对所有与锅炉运行有关的可调参数进行全面调整,其中包括:1.安全性、可靠性、经济性关系权衡与界定;2.各次风量、风速的协调配置调整;3.运行参数全面协调;4.过程参数监控。

单位:天津鹰麟节能科技发展有限公司办公地址:天津市和平区张自忠路

240号港湾中心大厦1111室电话:022-2727721758366197网址:www.tjyljn.com邮箱:ylj777@188.com

1.贵州大方发电厂1#机组(300MW)锅炉性能优化(已完成);

2.牡丹江第二发电厂8#机组(300MW)锅炉性能优化(已完成);

3.牡丹江第二发电厂9#机组(300MW)锅炉性能优化(已完成);4.云南镇雄电厂1#、2#机组(600MW超临界)锅炉性能优化(执行中);

5.四川珙县电厂1#机组

(600MW超临界)锅炉性能优化系统(执行中);

6.贵州毕节头步电厂1#、2#机组(150MWCFB锅炉)锅炉性能优化(执行中)。

硬件配置:1、远红外炉膛测温仪:该测温仪可对炉膛出口烟气进行非接触性、实时在线监测,是优化系统的一个关键中间控制点。该仪器是引进国外先进的航天遥感技术的装置。

2、系统服务器:用于采集并保存试验数据、建立优化平台、人工神经网络训练及建模。3、工程师工作站:发布优化运行模式,监测运行能耗变化。

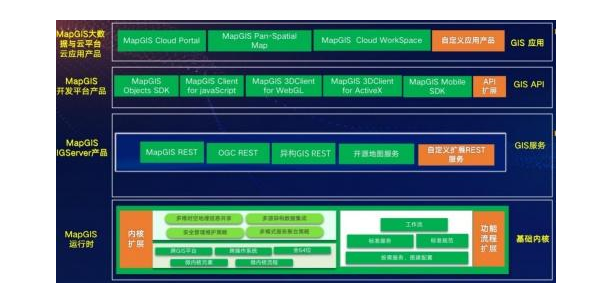

软件配置:锅炉性能优化分析系统主要有四个模块组成:数据采集模块,数据验证模块,人工神经网络优化模块,数据库与专家系统模块,数据发布模块。

用面向对象程序设计语言VC开发一个独立的软件平台,由软件系统连接数据库模块、人工神经网络优化模块。为方便运行人员操作优化系统,软件在制作过程中尽可能追求人机交户界面全面、友好和简洁。

数据采集模块:可从PI库中按指定时间或指定指标提取出优化训练所需数据,转存在Excel数据表中,并对所需数据进行挑选和有效性分析。

人工神经网络优化模块:可设置锅炉性能优化人工神经网络训练规则,设置不同算法和不同参数,对数据进行人工神经网络训练,找出较满意的结果并提供锅炉性能优化操作方案供参考。