关键词:热量表;DS2450;DS18B20;单总线

0 引言

近几年由于能源紧张,各种能量计费系统相继出现,空调是用户的一个能源消耗大项,传统的空调计费系统往往只考虑用电成本或按面积推算,这显然不太合理。本系统以单总线技术为基础,采用先进的传感器,实现了网式分户计费功能。

1 测量原理及系统构成

1.1测量原理

热源供应的热水以较高的温度流入交换系统(散热器等),以较低的温度流出;在此过程中,通过热量交换向用户提供热量。根据热力测量公式,用户所获得的热量可由下列方程式计算得出:

E=∫ K×(TS-Td)×dv

式中:E— 热交换系统输出热量;

TS— 进水温度(T);

Td— 出水温度(T);

V— 一定时间内流经供热系统的热水流量(升)。

K—比重和比热的修正系数。

K值用来对比重进行修正。流量计测量的是体积流量,需要换算成适合热量计算的质量流量,水的比重是随温度的变化变化的,所以需要进行比重修正。通过K值也对比热进行修正,水的温度所对应的热量值并非绝对线形的,因此即使两个工况下的供、回水温差相同,如果供水或回水的温度不同,相应的热量值也是不一样的, K 值是一个同时取决于供、回水温度值的变量。修正系数K的引入在热量计算中是非常重要的。如果不引入该修正系数,由此而造成的计算误差很大。

1.2 系统构成

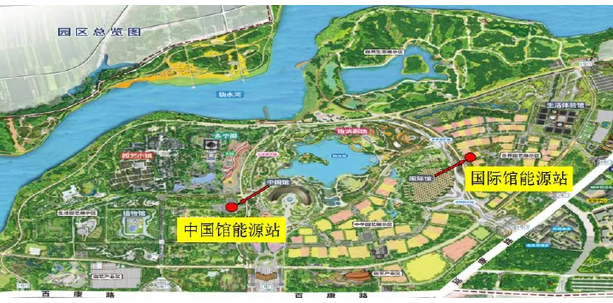

如图1所示,系统由主机和户机构成,每个用户只安装一个户机,户机由流量传感器、供水温度传感器、回水温度传感器、室内温度传感器、按键模块和液晶显示模块构成。为使温度传感器能与被测水的温度一致,减小误差,两温度传感器安装在导热环上,并分别固定在空调的供水管(冷端)和回水管(热端)上,并敷有绝热保温材料,以减少热损失;电磁阀安装在进水管上,用流量计测量热水的流量,室内温度传感器实时感应室内温度,并和已设温度相比较,微处理器根据比较结果决定电磁阀的启闭。微处理器根据进水管和出水管温差和流量计的值算出向用户提供的热量,读出非易失性存储器AT24C01中前一时间段的热量值与当前值累加,将累加值送显示模块显示,并保存于AT24C01,在上位机要求数据时传送给上位机。当流量计的读数为0时,计算出的热量值为0,微处理器处于休眠状态。

图1 系统原理图

3 器件的选择

3.1 流量传感器

流量传感器采用旋翼式结构,其原理是: 将翼轮置于被测流体中,液体沿翼轮的切线方向冲击使翼轮转动,其转速与流量有如下关系:

Q=Kn

K=4×3.1415RA/cosα

式中: Q-液体的流量;

n-为翼轮转速;

R-为翼轮半径;

A-为进水口的面积;

α-为翼轮轮叶与进水口的夹角。

当R 、A 和α为定值时, K 也为定值。在理想情况下,流量与转速成线性关系。该传感器的翼轮上共有7 片轮叶。每片轮叶上镶嵌一块磁钢,翼轮的上方安装一块密封的聚四氟乙烯板, 板面和磁钢同直径的位置上有一个盲孔,用来放置霍尔开关探测器。当翼轮随流体流动而旋转时,7个磁钢依次激励霍尔开关,使其发出电脉冲信号,脉冲频率与转速成正比, 频率信号经过F/ V 转换, 输出所需要的电压信号,经过标定可测出其流量值。

3.2 温度传感器

温度传感器选用可组网式单总线数字温度传感器DS18B20,其具有结构简单、体积小、功耗小、抗干扰能力强的特点。

3.3 单总线A/D芯片DS2450

DS2450是单总线式4通道逐次逼近式A/D转换器,即A、B、C和D模拟电压输入通道,其输入电压范围、转换精度位数、报警门限电压可编程;每个通道都有各自的存储器以存储电压范围设置、转换结果、门限电压等参数(详细资料读者可查看参考文献[1])。DS2450将流量传感器输出的电压信号转换为数字信号,传送给微处理器。

3.4 液晶显示模块LCM12864ZK

LCM12864ZK是带中文字库图形的液晶显示模块,其功能强,控制简单,由于其本身自带中文字库,大大减少了编程的工作量。该模块主要用来显示当前的时间、室温值及热量值。

3.5 按键模块

系统设置三个按键,按键1用来设置室温,按键2和按键3分别为加、减键。

4 工作过程

在系统上电后,系统初始化DS2450、DS18B20和LCM12864ZK,依次发送每组传感器的地址(即DS2450和DS18B20的序列号),启动转换,读取温度传感器的值,比较室温值与设定温度值,如相等,则关热水管阀门;如不等,则计算进水管和出水管的温差,读取A/D值(即流量传感器的值),计算热量,送液晶显示模块显示并存于非易失性存储器AT24C256内,同时下位机也可通过RS-485向上位机上传数据,上位机也可向下位机传送命令。

5 软件设计

图2为系统的软件流程图,由于系统采用单总线协议,必须严格遵守单总线协议的时序.

图2 软件流程图

6 结束语

用标准仪器对冷热表的温度、流速、热功率进行检验,温差误差小于0.115℃, 实际流量积算误差小于5% , 热量积算误差小于2%。